引言:当比亚迪说出能在5分钟内完成400公里续航补能时,人们惊叹于“油电同速”改写电动车历史的壮举。但鲜少有人注意到,这场高压革命的背后,是对电池管理系统(BMS)的极致考验:在1000V电压平台下电池的安全管理,单颗电芯的微小电压偏差都可能引发连锁反应。这便引出了BMS的核心:车规级电池监控芯片。

以LTC6813和ADBMS6830为代表的高精度监控芯片,如同电池组的“神经末梢”,实时捕捉每一节电芯的电压、温度与健康状态。在比亚迪全域千伏架构中,这类芯片通过级联技术串联数百节电芯,以±2mV的测量精度为兆瓦闪充筑牢安全防线。

下面让我们以LTC6811,LTC6813和ADBMS6830为例,看看这些芯片的“真面目”。

该系列芯片最早是由凌特公司开发(Linear Technology Corporation),在2016年被ADI公司(Analog Device Inc)收购后,该系列自LTC6813起后续的开发生产都由ADI公司主导,LTC6813也摇身变成了ADBMS1818,成为该系列一座新的里程碑。

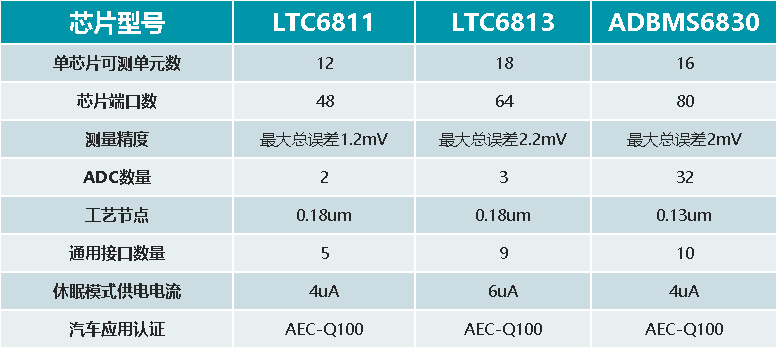

以下为各芯片的基本信息:

注:表格内数据基于芯片手册提供

单从表中的数据来看,LTC6813比LTC6811多了50%的可测单元数,对应的端口数、总误差、ADC数量、通用接口数和休眠模式供电电流都相应的提高了,但是工艺节点和传输速率没有变化,基本推测出来这一代的升级主要是堆量;再来看ADBMS6830,首先从工艺上就提升了一个阶段,可测单元数比LTC6813少了两个,端口数量和ADC数量却增加了很多,传输速率也提高了一倍,休眠模式供电电流却降低了,显然这里有大的结构改动,接下来,让我们进一步探索他们的不同之处。

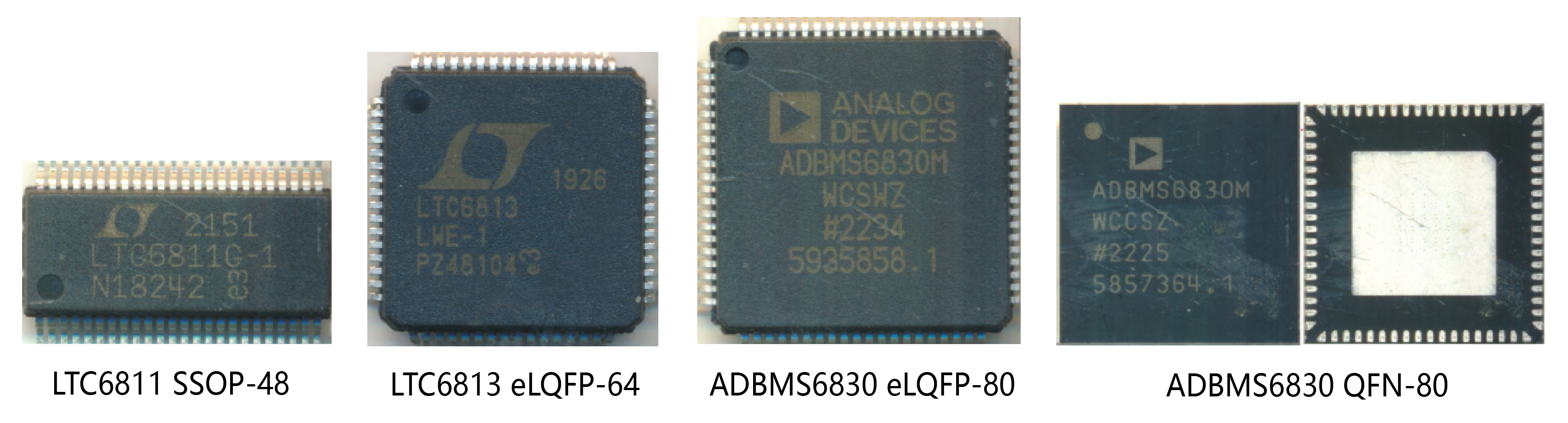

首先来看一下这三款芯片的封装:LTC6811采用48引脚的SSOP封装,该封装尺寸较小,主要依靠引脚散热;LTC6813升级成了64引脚的eLQFP封装,这种封装底部中央带有金属焊盘,进一步提高了散热效率;而ADBMS6830在ADI公司的进一步开发下,除了原来的80引脚eLQFP封装外,又新增了QFN封装的版本,在同样具有金属焊盘散热的情况下,进一步缩小了芯片面积。

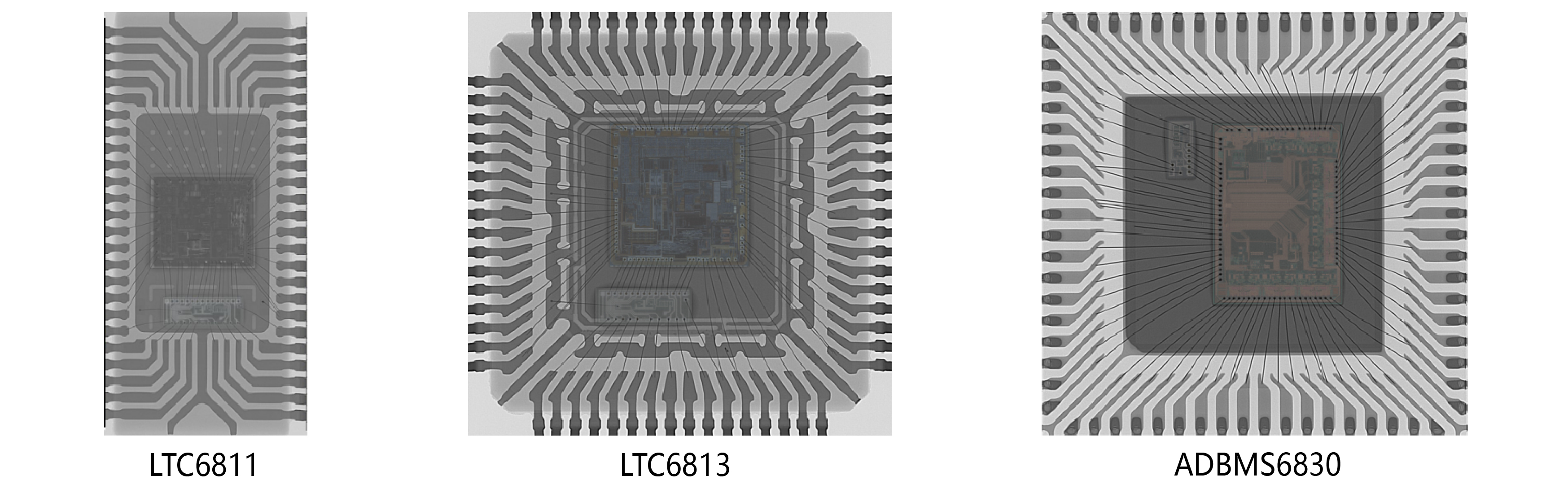

以下为各芯片封装图:

从X光可以看出这几颗芯片内部都是双die的结构,大的承担芯片的主要功能,小的起键压辅助作用。这套双die的方法在该系列被一直沿用。

以下为X-ray图:

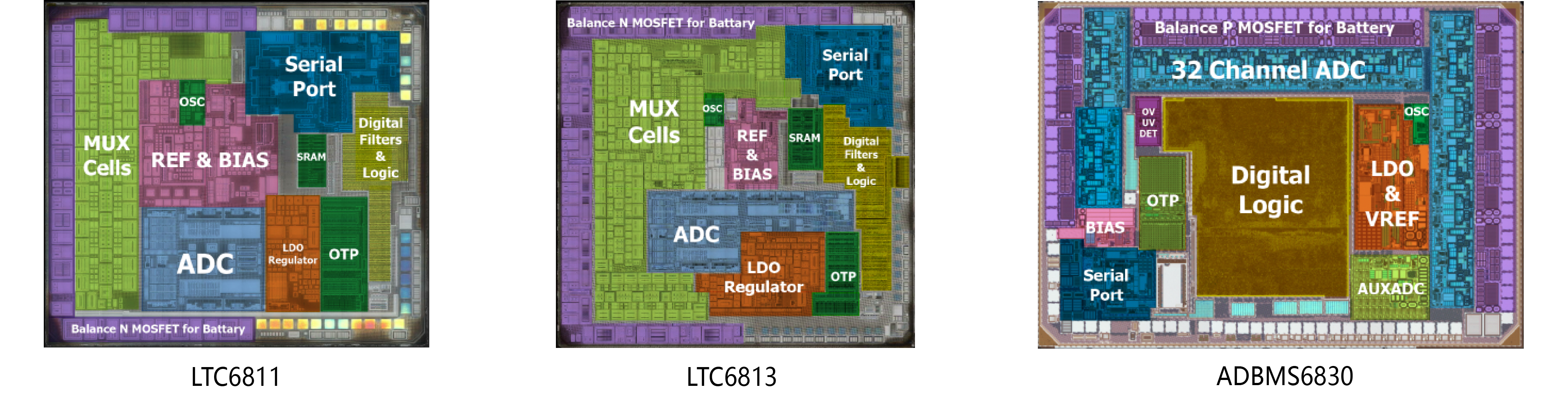

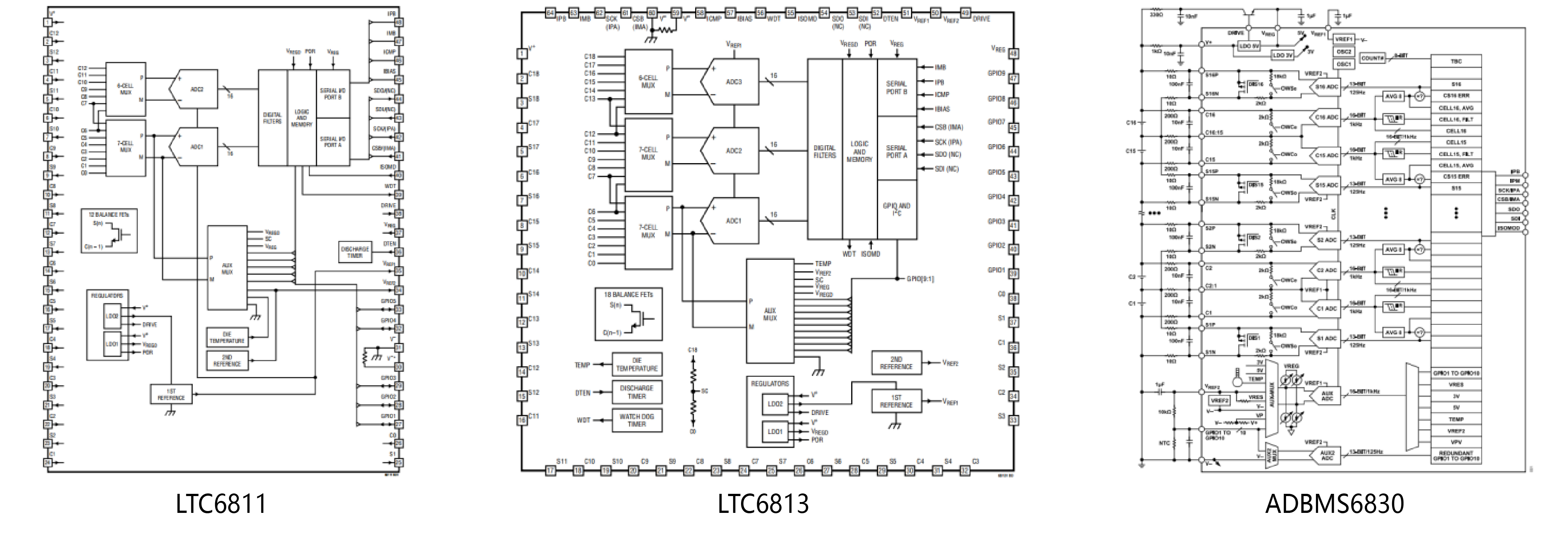

走进芯片内部,从分析后的floorplan和顶层来看,可以看到LTC6811中待检测的电池电压经过了MUX多选后进入ADC通路,再通过FIR数字滤波器后从串行接口输出结果。LTC6813在LTC6811的基础上升级了单元数,同步的增加了MUX多选通道的数量,并且多了一条ADC通路,主体架构跟推测的一样没有太大变动。

而ADBMS6830则对芯片的架构做了一次大的更改,首先去除了MUX通道,改为采用检测单元两倍数量的ADC对电池进行同步冗余检测,其次将有限脉冲响应(FIR)滤波器替换成了无限脉冲相应(IIR)滤波器,提高了计算效率和降噪效果;另外还设计了一个额外的辅助ADC,用来精准的获取温度、电源电压、参考电压等关键数据。

以下为floorplan:

以下为顶层原理图:

以上展示了该系列芯片的封装设计、X-ray透视图及内部结构分析。下篇内容我们将从多个维度对该系列芯片进行深度解析,敬请关注更新。